粉尘防爆是饲料企业安全生产管理中极为重要的问题,在饲料生产活动中,很多环节都会产生大量饲料粉尘,例如运输、混合、粉碎、破碎、筛分和包装。产生的饲料粉尘不仅会严重影响作业员工的身体健康,还会引发粉尘爆炸,发展成为严重的安全生产事故。因此,在饲料行业要特别关注对粉尘的治理,预防粉尘爆炸事故发生。特别是这十多年里,我国饲料工业发展迅速,很多饲料企业设施设备比较陈旧,更新较慢,粉尘跑冒滴漏严重,经常发生粉尘爆炸事故,给饲料行业带来经济上的损失和人员伤亡。

运用切实可行的措施来防范饲料厂粉尘爆炸的风险十分必要,以针对饲料加工厂粉尘爆炸特点、粉尘的来源进行研究,并提出了相应控制措施。

1. 粉尘爆炸条件及特点

饲料粉尘爆炸指的是在未燃烧的尘云中快速燃烧可燃饲料(或原材料)的过程,它迅速释放能量并导致压力急剧增加。其本质是可燃性粉尘与空气或氧气的快速氧化反应,属于化学爆炸。

粉尘爆炸包括5个条件:可燃性粉尘、助燃性气体(一般称为氧气)、点火源、扩散(形成尘云)和密闭空间。前3个条件一般被称为“燃烧三要素”。可燃性粉尘云的燃烧速度要比积聚的粉尘快得多,现在它会产生大量的燃烧热。气体的温度迅速上升,体积急剧膨胀。如果在有限的空间内,它就会爆炸。

粉尘爆炸强度比气体爆炸要小,但燃烧时间长,能量大,破坏大,同时有可能发生二次爆炸。粉尘爆炸过程中存在不完全燃烧现象,燃烧后的气体中含有大量的一氧化碳和有毒气体,这些气体会对作业人员造成人身伤害。

2. 饲料粉尘爆炸条件的来源及规避方法如下:

在饲料粉尘爆炸5个条件中,饲料企业生产过程能够采取措施控制粉尘爆炸的方面集中在点火源、可燃性粉尘(粉尘云)这两个条件。

2.1点火源

饲料生产过程中点火源来源主要有以下方面:

(1)金属异物落入运转设备中引发火花,如原料中掺杂的金属碎屑,设备金属零件脱落;

(2)饲料生产设备运行时各部位的摩擦产生静电、火花,如提升机畚斗与机壳摩擦,旋转电机皮带打滑与防护罩摩擦;

(3)高浓度粉尘聚集区域未使用防爆电器,如在粉碎机机房、卸粮坑内使用非防爆电机、开关等;

(4)提升机、混合机、料仓、除尘设备等粉尘高度聚集区域的设备未良好接地,产生静电;

(5)清扫粉尘及生产过程中使用铁质工具,如

原料投料区使用铁质清理工具等;

(6)设备检维修作业过程中的危险作业,如动火作业的气割、焊接、磨光等工作产生火花;

(7)员工随身携带火柴、打火机及穿带铁钉的鞋、服等。

2.2可燃性粉尘

饲料企业在生产加工过程中,在很多工艺环节都会产生饲料粉尘,如物料传输、粉碎、配料、混合、破碎、过筛、包装等生产环节。一般来说,饲料行业中有两种粉尘来源,一是纯粹的饲料粉尘,是由饲料加工中产生,粉尘的数量与加工方式、工艺等相关。如原料粉碎、成品饲料破碎过程中会产生很大的饲料粉尘,浓度远远大于饲料粉尘爆炸极限。二是饲料生产的伴生粉尘,如在物料运输环节,由于物料之间挤压、摩擦等相互作用而产生的,其他有提升输送和打包作业过程中产生的饲料粉尘。

饲料企业粉尘主要来自以下区域:

(1)进料口:进料装置的大部分进料由人工完成,人工将袋划开,倒入下料口。在操作过程中,粉尘容易在进料口内大量聚集。

(2)物料粉碎:玉米、小麦等饲料原料粉碎过程中在粉碎机内部和料仓中产生大量粉尘。

(3)小料添加:维生素等饲料关键原料因为量少,在生产过程中需单独添加。 关键原料由于粒度细,虽然量小仍易在小料投料口造成高浓度粉尘聚集。

(4)料仓:饲料车间顶部的各种料仓相对较高,物料进出料仓时易造成粉尘飞扬。

(5)斗式提升机处:斗式提升机在进料及输送过程中,畚斗会洒落部分粉碎物料,形成高浓度饲料粉尘。

(6)成品打包:由于饲料打包过程存在高度差,物料下落进入包装袋过程中会产生粉尘外溢。

(7)卸粮地坑:在卸粮过程中,由于高度差,在卸粮坑内部及周边产生高浓度粉尘聚集。

(8)其他区域:由于设备密封不严、设备老化、楼板墙体空洞未封严等原因,在粉碎机房、仓群楼层以及设备顶部,电器配电箱内部等会积存大量粉尘;除尘系统内部长时间不清理集聚的粉尘。

4 粉尘防爆对策

预防粉尘爆炸的关键,应该从引起粉尘爆炸的各种因素入手,对于饲料厂来讲,切实可行的方法就是从消除点火源和控制粉尘源入手制定控制措施。

4.1避免点火源的措施

(1) 在物料进入高速旋转的设备进行研磨、粉碎、碾削等加工时,应在这些设备前设置除去金属杂质的磁选设备、清理无机杂质和其他杂质的清理设备。对饲料行业来讲,应在粉碎机、混合机前安装除去物料中铁钉、石子等的金属和其他杂质的装置。如永磁或电磁的磁选装置、风选装置等。

(2) 对提升机等易产生火花的设备设施加强日常保养检查,减少设备摩擦的火花。斗式提升机头部的驱动轮应有防滑材料减少滑动,在提升机的传动轴承上安装温度自动测量和报警装置,当发生故障时能够立即自动启动急停装置,运行前皮带适度张紧,防止打滑生热,采用非金属畚斗,使用带有含有导电性材料的输送带,防止静电聚集。定期检查排风机,防止灰尘附着在风机中,造成风力摩擦。

(3)根据《可燃性粉尘环境用电气设备》要求划分粉尘爆炸危险区域,在粉尘容器内部场所,如筒仓内部、输送系统内部、混合机内部、装料设备内部等一般禁止或尽量避免设置电气设备;在粉尘易生场所如粉碎机房、地坑等区域应选择合适的粉尘防爆型电气设备。

(4)饲料输送、混合、粉碎、筛分等均会产生静电,有造成粉尘燃烧或爆炸的危险。在粉碎间、卸粮坑等易产生粉尘爆炸场所内的金属设备、金属管道、构件、支架、构件均应符合《粉尘爆炸安全规程》的要求,需要对所有金属类管道与接头作好导电连接。所有设施设备、金属管、支座、部件等均应通过静电保护直接接地。不便于直接接地的,要通过传导静电原料或间接的接地。此外,在粉尘爆炸作业场所内的操作人员应采取穿防静电工作服、鞋等防静电措施。

(5)清扫作业时采用不产生火花的清扫工具,不应使用铁质工具,可使用青铜或铝制工具。

(6)加强维修等危险作业过程的管理。在维修作业时,一是要避免高浓度的粉 尘飞扬。防止粉尘层受到干扰或坠落,造成粉尘飞扬,例如防止物品落入灰尘聚集的密闭空间,防止物料从人孔迅速喷出。二是加强动火作业管理。在动火前清理灰尘,并在火灾后进行安全检查。

(7)厂房设施防雷与接地设计符合要求,并每年进行专业检测。

(8)加强员工行为管理,严禁将火种带入生产区域。

4.2减少粉尘措施

4.2.1生产系统化、自动化、密闭化

改进生产工艺流程是能有效防尘和有效的措施。生产设备与密闭、通风系统保持负压密封,能防止粉尘泄漏。同时,要加强设备维护保养,对跑冒滴漏进行综合治理,减少粉尘泄漏。

4.2.2加强粉尘聚集区域的清扫

制定粉尘清扫制度,定期清理粉尘,对清理车间、粉碎等粉尘聚集场所要随时清扫,对粉尘管路每6个月至少清理一次。应采用吸尘方式进行粉尘清理,以防止饲料粉尘飞扬。

4.2.3在饲料设计、安装与运行中,加强除尘系统配置、维修与定期安检管

除尘系统主要由集尘罩、除尘器、管道和鼓风机四部分组成。在除尘系统设计时要考虑到工艺、设备结构、参数等的配套性。如滤袋的清理,除尘系统的静电措施等符合法规要求。

4.2.4推进现场5S管理,强化安全培训

在企业内推进5S现场管理,改善员工工作环境,提升员工素养,提高员工改善问题积极性。同时,对作业员工进行专项粉尘防爆知识培训,提高员工安全意识,使员工能够主动解决工作环境中的粉尘问题。

5 结论

粉尘不仅影响人的身体健康,它也会引起粉尘爆炸,造成人员生命和财产损失,对于饲料粉尘爆炸,首先要找到源头,减少粉尘产生;其次可以采取选用防爆电气、盛通生产的粉尘防爆柜可适用于1区2区,所有的要求可根据客户需求设计定制;其次加强人员培训、强化现场5S管理等措施减少粉尘爆炸的风险。

多种材质防爆控制柜定制

多种材质防爆控制柜定制 立柜式防爆空调(源头厂家)

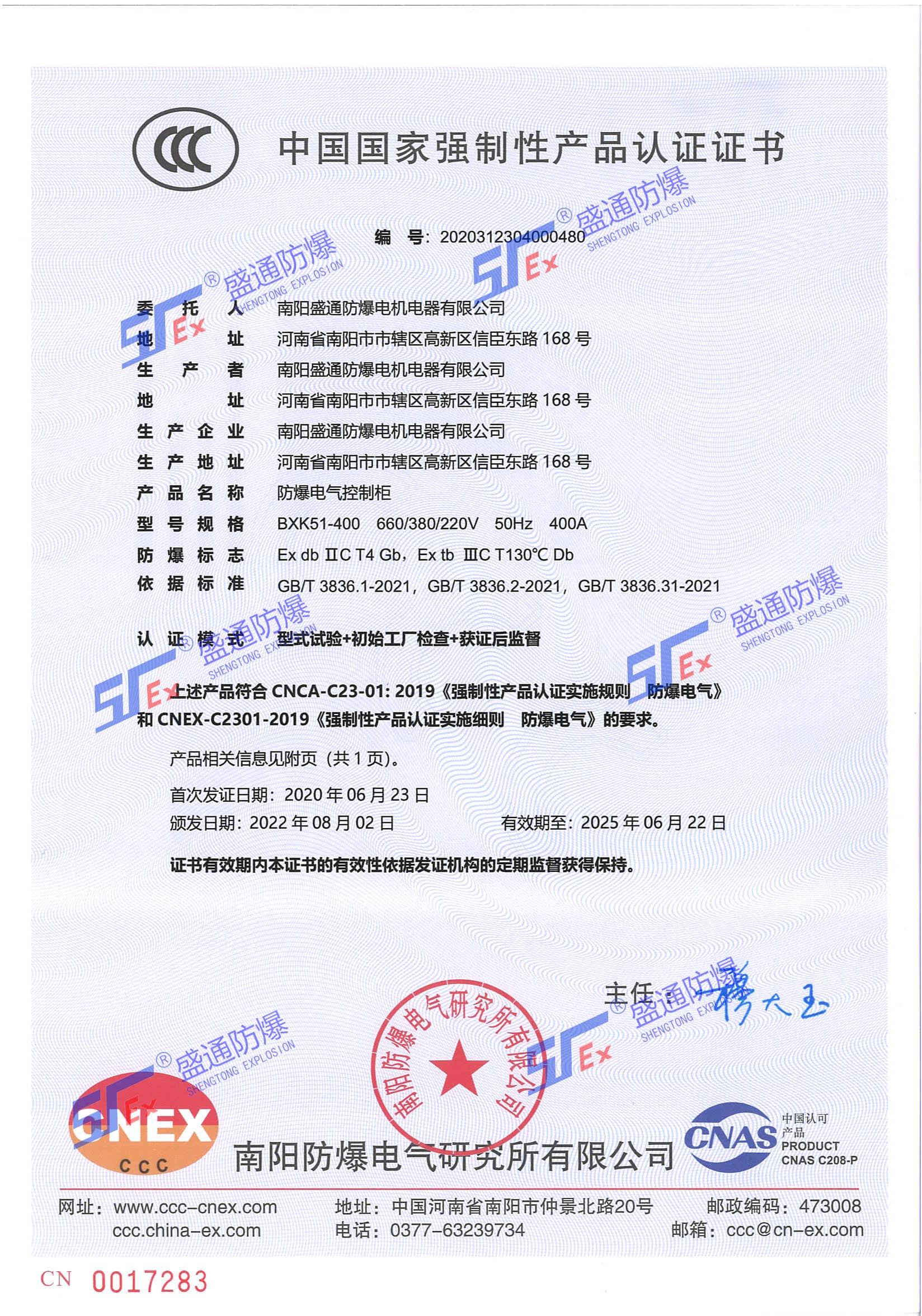

立柜式防爆空调(源头厂家) 防爆控制柜3C证和合格证

防爆控制柜3C证和合格证